不断の“挑戦力”で未来を征く

CASE③株式会社地盤試験所

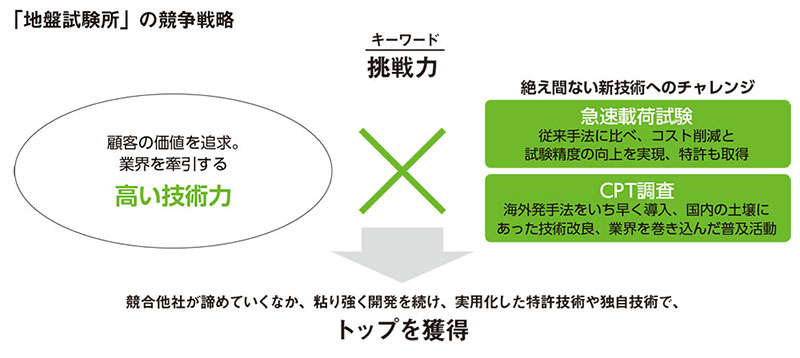

「創業者の前社長は新しいもの好きで、海外の新技術などを業界に先駆けて、積極的に取り入れてきました。特に、顧客にとって良いものであれば、事業として多少厳しくてもやろうというマインドの持ち主です。その考え方が、今でもわが社のアイデンティティなのでしょう」

そう明かすのは、2020年に株式会社地盤試験所の代表取締役に就任した山本伊作社長だ。同社は、建物や構造物を支えるために地中に打ち込む杭の載荷試験で、国内トップの技術力と実績を誇る。

なかでも「急速載荷試験」では、ニッチな市場ながらも国内8~9割の施工を獲得しているという、ほぼ独占状態だ。その裏側には、長い年月をかけて培ってきた、高い技術力の存在が伺える。

山本伊作社長

- 主な事業内容:

- 杭の性能評価試験、地質・地盤調査の計画、現地調査、分析

- 本社所在地:

- 東京都墨田区

- 創業:

- 1973年

- 従業員数:

- 42人

そもそも急速載荷試験はカナダで新しい手法として確立され、オランダの企業が発展させた。前社長(現会長)はこの新技術に可能性を感じ、頻繁にヨーロッパへ飛んで急速載荷試験の現場を視察。同じように同試験技術に目をつけた競合他社もいたが、日本での実用化までは膨大な時間とコストがかかるため、ほとんどが手を引いていったという。

ところが、前社長は顧客にとって価値になるという確信のもと、25年前から自社開発をスタート。現在にいたるまで改善、改良を続けてきた。その蓄積により、今や世界でトップクラスの技術レベルになったのだ。

「海外ではオランダの会社が、この分野をリードしています。しかし、わが社は世界の有力企業にも引けを取らない自信がある。100トン超の重りをジャッキで上げるノウハウや、それを落としたときの安全性、落下による波動の解析力などは、私たち、地盤試験所が最高レベルの技術を持っていると自負しています」

徹底した顧客主義。技術に磨きをかける

同社が顧客にとって大きな価値であると自負する急速載荷試験には、いったいどのようなメリットがあるのか。まずは杭の載荷試験について説明しておこう。

建物や構造物を建設するときは、基礎が必要だ。基礎にはいくつかの種類があり、関東地方のような40~70メートルまで緩い層が続く地域に、ビルや道路橋などの大型構造物を建てる際には、「杭基礎」が有力な選択肢となる。杭基礎を利用する場合には、どんな杭を、どの程度打ち込めば基礎として機能するのか、間違いなく確認しなければならない。そのために、建設現場の地面に杭を打ち、その土地における杭の支持力を測定するのが、いわゆる杭の載荷試験である。

「杭そのものは杭メーカーが工場で品質検査をしています。しかし、日本は地盤が複雑で、実際に施工してみないと安全かどうか確認できません。現場で実際に杭を打ち、その杭に荷重をかけて、折れたり沈んだりしないかの検査が必要。アクアラインや東京ゲートブリッジのように海上に建築する場合は、きちんと海の中で試験をしています」

(左)大口径鋼管基礎杭の静的載荷試験(最大載荷荷重36,000kN≒3,600t)。

東京ゲートブリッジを支える杭の、安全性能を確認するために実施した。

(右)杭の引き抜き試験(最大載荷荷重6,000kN≒600t)。

杭に作用する力は、構造物の荷重だけではなく、波力・風力など、自然の力も考慮しなければならない。

施工条件に応じて、押込み・引き抜き・水平荷重などによる杭への影響を想定し、載荷試験を計画・実施する。

日本でもっとも一般的な杭の載荷試験は「静的載荷試験」と呼ばれるもので、油圧ジャッキを使って、杭に上から徐々に荷重を加えていく方法であり、大規模な設備が必要となる。当然、そういった機材を組み上げる施工時間や人員、それにともなった費用を多く要し、さらに試験設備を配置するための地理的な広さも確保しなければならない。

一方、時間もコストも抑えられるのが、動的載荷試験の一種「衝撃載荷試験」と呼ばれる手法だ。これは杭の施工機に重いハンマーを乗せて、上から叩いたときの波形を計測し、地盤の耐力を解析する方法である。静的試験と比べて精密さは劣るものの、簡易的で低コストな点が特徴。

(左)載荷試験時、測定状況モニターを確認しながら、慎重に圧力ジャッキを操作し、試験杭へ巨大な圧力をかけていく様子。

杭に取り付けたセンサーから、杭の歪み値や沈下量などの情報が得られ、地上のモニターに表示される。

(右)鋼管杭の衝撃載荷試験。建設施工用の油圧ハンマーを用いて、簡易的に載荷試験ができる。

ただし、測定データ解析には、高度な解析技術と専門知識が求められるという。

地盤試験所が独自技術を持つ「急速載荷試験」は、従来の2試験の良いところを取り入れた、まさに画期的な方法だといえるだろう。

「静的載荷試験に比べると、スペースは約3分の1。杭の施工は1本で済み工期が短く、その分コストも安い。それでいて衝撃載荷試験よりも精度の高いデータが取れます」

同社はこの手法を発展させて特許を取得、「ハイブリッドナミック試験」と商標登録した。その名が示すように、静的載荷試験と衝撃載荷試験の混合技術である。これにより、顧客はコストを抑えて精度の高い試験を実施することができるのだ。

新開発システムを搭載した自社ブランド

「Hybridnamic」(ハイブリッドナミック、

急速載荷試験装置)実験時のひとこま。

200トン重錘の引き上げ時間を、従来の

1/5まで短縮することに成功した。

さらに、高所作業が不要となり、安全性も

向上したという。

急速載荷試験の唯一の弱点を挙げるとすれば、重りを落とすときに大きな音がすることだろう。実験で1トンの重りを落としたら、150メートル先の民家から苦情がきたこともあるそうだ。そのため、同試験の活用は、湾岸や山中など周辺に人が住んでいない場所での、巨大な公共構造物建設案件などに限られてしまい、試験実績は日本全体で年間十数件にとどまっている。

日本で急速載荷試験を実施できる企業は2~3社あるが、斯業界内でも先駆けであったことや、特許取得などに裏打ちされた技術・実績も評価され、多くの案件が地盤試験所に持ち込まれる状態で、ニッチトップの地位を確立している。長きにわたり顧客にとって良いものを追求し、粘り強く研究開発を続けてきた成果がここにあるのだ。

月1回開催される社内勉強会の様子。地盤試験所が、

さまざまな大学から技術顧問として迎え入れた、

各業務分野における専門家が講師を務める。

さらに同社は、磨いてきた技術のいくつかで国際特許も取得している。たとえば重りを落としたときのエネルギーを杭先端まで伝えるクッション技術や、重りの跳ね返りを抑えてクッション損傷率を下げるカバー技術の特許だ。さらに21年、改良型ジャッキの特許を取得。今までは重りを3メーター引き上げるのに2時間かかっていたが、この新ジャッキを使えば10~20分で終わる。

「今も騒音や振動を抑える新しい仕組みを開発中。課題解消で、より安全で精緻な調査を提供していきたい」という山本社長。トップを獲得した現在も、さらに先を見据えて、開発の手を緩めていないようだ。

確実かつ丁寧な仕事で、マインドシェアを獲得

どんなに優れた技術を持っていても、認知されていなければ活用してもらえない。マーケティングや営業面について、山本社長はこう語る。

「社内で言っているのは『技術を持っている人間が常に営業マンだ』ということ。技術者が現場でしっかりとした施工、品質確認、納品を行っているところを、クライアントの職長や営業の方に見ていただくことが次につながる。既存顧客に『杭の載荷試験なら地盤試験所に相談すれば安心』という意識づけをすることで、他の部署や企業にもご紹介いただき、横に広がるパターンが多いのです」

同社が急速載荷試験で国内唯一無二の存在になれた背景に、参入障壁の高さも関係している。新しい海外技術として日本でも同試験が注目された当初、騒音や振動の問題から、わが国ではあまり普及せず、国内での実用化に挑戦した競合のほとんどが、諦めて撤退したという。さらに、市場の小ささもプラスに働いた。

「この試験をやるのに、熟練の技能工と管理者が計6~7人必要になります。静的載荷試験に比べれば低コストですが、年数件の施工のために人員や設備を用意していたら、なかなかペイしないのが実情でしょう」

それではなぜ、地盤試験所は急速載荷試験から撤退せず、むしろ積極的に研究開発を続けてきたのか。

「やはり顧客の利益を考えればこそ。お客様からの要求には、できる限り応えたい。コスト削減や納期短縮など、取引先のご要望を常に汲み上げ、それに応え続けることが市場の独占につながり、ビジネスとして成り立つ水準まで成長しました」

山本社長は、限定的な国内市場で満足しているわけではない。次に狙いを定めるのは海外市場だ。

「すでにウガンダやベトナム等でODA案件の載荷試験実績をつくりました。引き続き同様の案件を増やしていくとともに、独自で世界進出することも視野に入れています」

海外展開には施工上のメリットもある。日本の交通事情では、大きな試験機器部材の運搬コストが高くなってしまう。たとえば、100トンの重りはトレーラー10台で10トンずつ運ばなくてはならない。一方、海外は道路が広く、20トンの重りを積むことができる大型トレーラー5台で運べる。試験機器も、ある程度組み立てた状態で移動できるので、工期も短くなり低コストだ。

「試験技術は自社に優位性があるので、運搬や組み立てで負けなければ、海外でもトップを狙えるはずです」

常に新たな挑戦!市場を創造していく

急速載荷試験の研究開発を継続できたのは、主力である静的載荷試験で安定した基盤を築けていること、そして杭の載荷試験以外に、地盤調査事業を持っていることも理由だ。地盤調査といえば、ボーリング調査を思い浮かべる人が多いだろう。穴を掘ってハンマーを落とし、地盤の強さを調べたり、土を採取して土壌を検査したりする調査法で、砂礫や軟岩などの固い地盤でも実施できる。地層が複雑な日本では、もっとも普及している手法だ。

一方、地盤試験所が力を入れているのは、CPT調査という方法。筒状のセンサーを押し込むだけで地盤の固さや種類がわかる調査法で、ボーリング調査と比べて時間がかからず、半分以下のコストで済む。精度も高いが、その反面、固い地盤の調査は難しい。地盤がやわらかいヨーロッパではCPT調査が一般的だが、日本の地盤とは相性が良くない。

同社は20年以上前にCPT調査を導入。固い地盤を克服する「ダブルサウンディング」を開発するなど技術開発に努め、現在は土木分野で年100件以上の調査実績がある。杭の急速載荷試験と同じく、こちらもニッチトップのポジションを獲得しているものの、日本国内での活用の場は限られているようだ。

ニッチな市場でトップに立つと、それ以上の成長が難しい面があるだろう。CPT調査の未来について、山本社長は新たな市場を模索する。

「現在、土木に限らず建築分野でもCPT調査の展開を始めています。基準が厳しい土木に対し、建築はやや柔軟。一級建築士の解釈次第で、CPT調査を活用できる余地が広がる。ところが、建築分野ではCPT調査がほぼ認知されておらず、まったく普及していなかった。今、市場をゼロからつくっている状況です」

地層が複雑な日本では、ボーリング調査をすべてCPT調査に置き換えられるわけではない。そんな中でも地盤試験所は、短時間かつ基礎施工費を安くできるCPT調査が顧客の利益になると信じ、業界全体を巻き込もうと「CPT技術協会」を立ち上げ、普及に努めているのだ。

杭の載荷試験は世界に臨んで、CPT調査は日本に向けて、トップの地位を揺るぎないものにしていきたいと山本社長は語る。

「わが社は来期50周年を迎えますが、すでに次の50年を考えています。100年続く会社にするために、今まで蓄積してきた技術を伸ばしながら、先代の意志であるチャレンジ精神を受け継いで、絶えず新しいことに挑戦していきたい。お客様に喜ばれることで従業員の努力が報われ、やりがいにもつながっていきます」

顧客の利益を一番に考えて、高い技術力を追求していく姿勢に、地盤試験所がトップの地位を獲得し、維持し続ける秘訣があるのだろう。山本社長はこれからも技術のトップ、分野のトップを増やしていく考えだ。

機関誌そだとう209号記事から転載