常に勝ち続ける原動力は“太いパイプ”

CASE②第一化成産業株式会社

泡消火薬剤という普段あまり耳にすることのない製品で、私たちの安全を陰から支えている企業がある。

最も広く普及している“たん白泡消火薬剤”では、国内約60%のトップシェアを持つ、第一化成産業株式会社だ。石油コンビナートやタンカーに常備される、大規模消火設備を主力としている。ほかにも、身近にある地下駐車場のスプリンクラーや飛行場の消火設備に、同社の製品が使用されている。そんな第一化成産業が泡消火薬剤の製造に乗り出し、現在のポジションを築くまでの経緯は、実にユニークだ。

加藤省三社長

- 主な事業内容:

- 泡消火薬剤、土木用泡薬剤の製造・販売、高圧ガス容器整備、特殊ガス製造、工業用ガス、商品販売

- 本社所在地:

- 東京都千代田区

- 創業:

- 1957年

- 従業員数:

- 80人

創業当初、在日米軍に納入されるガス容器のメンテナンスを主力事業としていた同社。社員のひとりが立川基地に出入りしていたとき、燃やした航空機の消火訓練を目撃したことが開発のきっかけとなる。

消火といえば水を使うことが一般的だった当時、泡で火を消している様子を見て、衝撃を受けたという。

「あの消火剤はなんだろう?あれを製造して米軍に納めることができれば新しいビジネスになるのではないか」とひらめき、自社で開発を始めた。加藤省三社長は分厚い資料を紐解きながら、その頃の苦労を語る。

「米軍から英文の仕様書をもらったものの、たん白性だということくらいしか書いていなくて、製造法がわからなかった。何度も実験を重ねて消火剤をつくったと聞いています」

1957年、やっとの思いで試作に成功、米軍と契約を締結した。しかし、ほどなくして、米軍が資材を自国から調達する方針に切り替えたのだ。苦労してつくった消火薬剤の契約は、わずか1年で打ち切られた。

次年の契約を見込んで大規模な設備投資や人材確保を進めていたために、経営は一気に苦しくなる。窮地に陥った第一化成産業は、国内市場開拓に舵を切った。このときの判断が、その後長きにわたって成長を続ける起爆剤となる。ただやみくもに買い手を探したのではなく、消火設備のトップメーカーである日本ドライケミカルと深田工業に狙いを絞ったのだ。自社の営業力だけで販路を広げていくよりも、業界大手の両社に泡消火薬剤をOEMで提供することで、大規模な石油プラント向け市場を開拓する戦略だった。

この考えが功を奏し、国内の販路を獲得、泡消火薬剤の生産と出荷は安定していく。ちなみに第一化成産業と深田工業は、同じ泡消火薬剤分野で事業展開するライバル企業でもあったものの、先に述べた大規模な設備投資を整備していた第一化成産業の生産能力が決め手となり、業務提携が実現する。ライバル社製品の生産を請け負うという英断もまた、大きな飛躍へとつながる一歩だったといえるだろう。

ところが、世間の認知はまだまだ低く、販売量が劇的に増えたわけではなかった。風向きが変わったのは、64年、マグニチュード7.5の新潟県沖大地震が起きてからだ。

「この地震で石油コンビナートが火災に見舞われ、143基のタンクが燃えました。石油による火災は水で消せません。そこで急遽、当社から泡消火薬剤を送ることに。パトカーに先導してもらって陸路で運ぼうとしたものの、被災地は渋滞で身動きが取れず、結局、入間基地からヘリで空輸して届けました。このことが新聞などで報道されて、泡消火薬剤が世間に知れ渡ることになりました」

(左)石油タンク火災を想定した、消火試験のようす。4㎡の燃料に着火し、1分間燃焼させたあと、

第一化成産業のたん白泡消火薬剤を投入。

(右)泡が空気と燃料を遮断し、約2分後には炎が小さくなっているのがわかる。

顧客の要望に合わせて、最適製品を最速で開発

消火設備業界の有力メーカーに食い込むことで、泡消火薬剤という一部分のトップを獲得した第一化成産業。大手企業が今でも、同社からOEM提供を受け続けるのはなぜか。

理由のひとつは開発スピードだ。ひとくちに泡消火薬剤といっても、製品は一様ではない。たとえば、大規模な石油タンク火災が想定される石油プラントでは、たん白泡消火薬剤にフッ素を添加した、強化たん白泡が使われる。また、消防車は運べる泡消火薬剤量に限界があるため、通常「泡消火薬剤3%:水97%」で混ぜて使用する製品を「泡消火薬剤1%:水99%」で機能するように開発した。第一化成産業が顧客からのさまざまな要求に応えて、迅速に研究開発を進めることができるのは、主原料となる加水分解たん白を自社工場で生産しているからだ。

「実は使用する泡ノズルによっても要求性能は異なります。新しいノズルが出るたびに、主原料を調整する必要があるのです。その都度、外部から調達していたら間に合わない。自社生産だからこそ、すぐ開発に取りかかれるし、思い切った試作も可能です。開発スピードは、他社に比べて絶対的に速い自信があります」

同社はたん白の原料となる素材の開発にも注力している。試行錯誤を重ねたところ、インドの牛の角が最も適しているそうだ。過去、BSE問題で牛の角が輸入停止になった時期にも、その姿勢は揺るがなかった。

「輸入できないと主原料の生産が止まり、泡消火薬剤がつくれなくなる。安全上、重大な問題となってしまうため、消防庁と交渉。その結果、現地で粉末に加工したものに限り、輸入できるようになりました」

さて、ニッチな市場で課題になるのは、トップ獲得後の展開である。脱炭素の流れもあり、石油プラントの新規建設はすでに頭打ち。ただし、石油プラントなどの危険物設備は、消防法上、1年に1回の点検が義務付けられている。そのため第一化成産業には、同社以外の製品を含む、年間2500件超の品質検査依頼が届く。その中で毎年10~15%は「不良」が確認されるため、交換のタイミングで新製品等の提案を行っている。特に現在では、環境配慮型への交換需要も大きいという。

「昔から流通していたフッ素系界面活性剤を含む泡消火薬剤には発がんの恐れがあり、それを安全なものに交換する動きが強くなってきました。この交換需要があと数年は続きそうで、工場フル稼働で対応しています」

(左)泡消火薬剤は、消防法上の分類のほかに、成分、用途、使用濃度などで多くの種類に分かれる。

第一化成産業では、たん白泡、合成界面活性剤泡、水成膜泡といった、さまざまな泡消火薬剤を製造。

顧客のニーズに応えている。

(右)1年に1回義務付けられている、泡消火薬剤の性能確認試験の様子。

物性、発泡性、耐火・耐油性、耐アルコール性などを試験して、泡消火薬剤としての性能を判定する。

一方、石油プラントから始まった泡消火薬剤事業は、新規市場開拓も着々と進んでいる。冒頭でも述べたように、地下駐車場や船舶の消火設備メーカー各社に泡消火薬剤を提供。これはOEMだけではなく、自社ブランドで、拡販余地も十分にあり、期待は大きい。まさにバリューチェーンの特定箇所を横展開する“一部の全部”戦略を推し進めているのだ。

(左)船舶用に開発された、合成界面活性剤泡消火薬剤の高発泡性能試験。

(右)水成膜泡消火薬剤の性能試験

半導体製造用特殊ガス、ジボランで世界進出!

第一化成産業は、泡消火薬剤とは違う分野の、大きな事業を有している。半導体製造に欠かせない工業ガス、ジボランを製造、販売する特殊ガス事業だ。同社のジボラン国内シェアは8割強で、同分野でも堂々のトップ企業である。

ジボランを製造することになった経緯も興味深い。第二次世界大戦後、財閥解体によって切り離された三井物産の化学品部門が、国際物産として在日米軍に艦船修繕用の工業ガスを納入していた。57年、工業ガスの容器メンテナンスを行うサブコントラクターとして、日本化学洗滌(現第一化成産業)が設立されたのだ。

その後、第一化成産業は、工業用ガス国内トップの日本酸素(現大陽日酸)から、特殊ガス容器のメンテナンス事業を請け負う。その縁もあり、70年代末、日本酸素は特殊なガスの製造を同社に持ちかけるのだ。

「日本酸素は半導体材料ガスの製造を検討していましたが、当時は生産工場がフル稼働していて、新設する余裕がありませんでした。一方、私たちはガス充填や容器検査で、高圧ガスを取り扱うことに慣れているうえに、川越に工業用地を持っていたのです。そこで日本酸素から『技術は指導するからジボランをつくってくれないか』と話があったのです」

工場内には、耐圧試験などをクリアした、

高圧ガス製品の容器が並ぶ。

80年に特殊ガス製造工場が完成し、83年には日本初の工業用ジボラン製造に成功。以降、生産量の少ない時期がしばらく続くも、近年、半導体市場の活況にともない需要が急増した。特に18年以降の需要には、目を見張るものがある。17年の年間国内出荷量は360キロだったが、21年はその数倍に達する見込みだ。もちろん海外でも需要は旺盛である。現在、世界でジボランを製造している主要メーカーは3社あるが、第一化成産業は世界で5割前後のシェアを誇るグローバルトップ企業なのだ。

急成長を続ける市場だが、新規参入は起きていない。それにはジボランの扱いにくさが大きく影響している。ジボランは分解性が高く、常温環境下ではすぐに壊れて、気体から固体になってしまう。そのため、運搬にはマイナス20度の冷凍車が必要となる。さらに要注意なのが可燃性の高さだ。ジボランの爆発範囲は0.84~93.3%。これは空気中にほんのわずか混じっても、逆に容器内に充満して酸素がほとんどない状態でも、爆発を起こす可能性があることを示している。また、毒性も非常に高く、人体にも有害だ。

「ジボランをつくる反応式は100年以上前からわかっています。しかし、少しでも漏れたら危険なガスであり、取り扱いのノウハウがないと、生産も管理もできません。私たちは工業用大量生産に日本で初めて取り組み、安定的かつ安全に製造するための工夫を重ねてきました。いまから他社が参入して大量生産するのは、非常に難しいでしょうね」

川越工場では、3代目のジボラン製造設備が稼働している。生産量は毎年10~20%で伸びており、ほぼフル稼働状態のため、将来を見据えて、新プラントの増設を計画中だという。

「1号機は、大陽日酸から派遣された技術者が設計してくれました。そこから長い間ノウハウを蓄積して、新しいプラントは自社で設計を行えるようになったのです。また、私たちの運転技術を大陽日酸に提供できるまでになりました」

同社で製造したジボランは100%、大陽日酸に納入されている。それだけを見ると、第一化成産業を大陽日酸の下請け工場だと判断する人もいるかもしれない。しかし、同社は、工業ガス業界の有力企業にとって、欠かせないパートナーとなったといえるだろう。

強気の協調戦略で、確固たる地位を築く

現在、第一化成産業の総売上のうち、泡消火薬剤のエアーフォーム事業が全体の3割、ジボラン製造等の特殊ガス事業が5割強、残りが商事部門のガス・設備及び関連商品を販売する事業となっている。

いずれも在日米軍との付き合いが原点にあるが、それぞれ独自に発展を遂げており、特筆すべきシナジーはない。ただ、「どれかが悪くなると、どれかが伸びてカバーしてくれる。おかげさまで入社以降、一度も赤字は未経験!」と加藤社長は胸を張る。

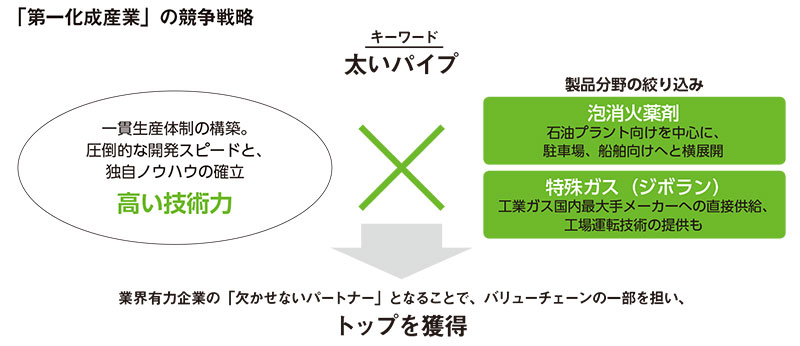

また、シナジーがなくても大きな共通点はある。泡消火薬剤とジボランは、どちらも業界有力企業との太いパイプが成長のきっかけ、原動力となった。そして、その深い関係を今日まで持続することができた背景には、他社にはマネすることができない、第一化成産業ならではの卓越した研究開発力や生産技術力、長く培ってきたノウハウがあったのだ。

今、同社では、そうした技術の継承が課題だ。特にジボラン製造においては、工場を増設しても技術者の育成が追いつかなくなるおそれがあるだろう。加藤社長も「先手を打って人材を確保しなくてはならない」と問題意識を持つ。この壁を乗り越えたとき、トップの地位はさらに揺るぎないものになるに違いない。

機関誌そだとう209号記事から転載