土砂の“地産地消”で、ムダのない社会に!

- 主な事業内容:

- 土砂活用ソリューション・土木設計コンサルティング事業、土砂を活用した研究開発事業

- 本社所在地:

- 埼玉県さいたま市

- 社長:

- 秋山祥克

- 従業員:

- 68名(グループ)

現地土砂を社内に運び、その性質を調べる様子。

それぞれ性質が異なる土砂の最適な硬化方法を調べる。

「コンクリートをつくる時、大量に必要となる砂や砂利(骨材)が、世界的に不足している。そう聞いて、びっくりしました。砂や砂利など、どこにでもあるだろうと思っていたからです。しかし、海の砂は塩分を除去するために多額の費用がかかり、砂漠の砂は小さすぎて使えないなど、骨材にするには、いろいろと制約があると知りました」

そう語るのは、株式会社インバックスの秋山祥克社長だ。

コンクリートは一般的に、砂と砂利からなる骨材にセメントと水を混ぜてつくられる。日本では高度経済成長期に、コンクリートの需要が急激に伸びたことで、骨材に適した河川砂利が過剰採取され、規制がかかるようになった。さらに、新興国の経済発展が骨材不足に拍車をかけ、世界的な課題となった。

ソイルセメント工法で施工された砂防。

「それなら、工事現場で出る土砂を骨材として使えばいい。そう考えたのが、ソイルセメント工法に取り組むきっかけでした」と、秋山社長は当時を振り返る。

ソイルセメントとは、工事現場にある土砂(現地土砂)とセメント、固化材、水を攪拌・混合して固めた材料のこと。コンクリートの代わりとして使われる。

同社では、このソイルセメントを実用化し汎用性を高めるため、まずは調査・研究からスタート。適正な品質確保のための配合試験マニュアル(SBウォール工法)や、現地混合機械の研究開発を行った。実用化したソイルセメントは、山地で土砂崩れや土砂の移動を防ぐための砂防工事に活用。その実績は日本屈指で、設計から施工まで全国9000ケースを超える配合試験と、1000カ所を超える工事に携わっている。

現地土砂の活用で少残土・低コスト化

同社に運ばれた現地土砂は圧縮され、

水にさらした場合の状態変化を観察する。

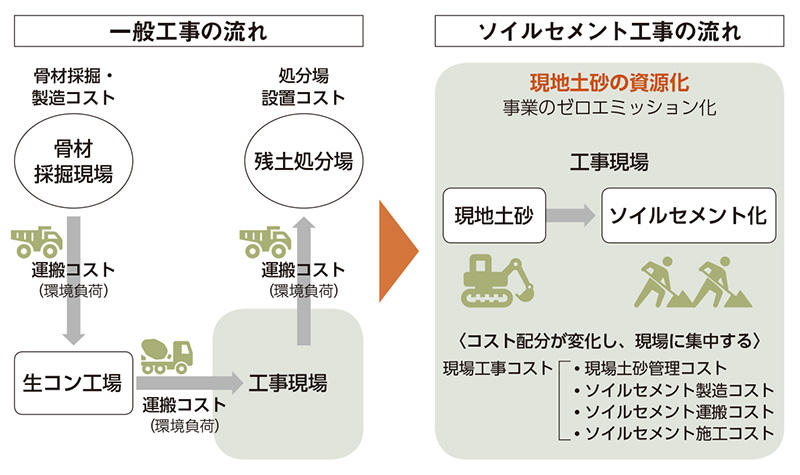

ソイルセメント工法には、骨材不足を解決する以外にも、メリットがある。まず、施工現場から出る廃棄物が少なくなる。

砂防やえん堤などをコンクリートで施工する場合、現地土砂を掘り起こして、そこにコンクリートの構造物を建設する。そして、掘り起こされた土砂は、残土として土捨て場に運ばれ、廃棄処分されていく。

しかしソイルセメント工法なら、そうした手間が減る。掘り起こした現地土砂を、そのまま材料として使うので、残土が減り、コンクリートを持ち込むこともない。つまり、それらを運ぶダンプやミキサー車の運行台数を、大幅に削減できるのだ。

また、セメントは石灰石などに熱を加えてつくるため、セメントの使用量を減らすことは製造時に排出される二酸化炭素量の削減にもつながる。ソイルセメントをつくるために必要なセメント量は、コンクリートのおよそ半分ほどで済むため、生コン車の運行台数も少なくなる。

これによって、二酸化炭素の排出量や騒音・振動・粉じんを減らし、環境負荷を低減させることが可能だ。コンクリートを使用した現場と比べ、二酸化炭素排出量を約47%も削減できたという報告もある。

ソイルセメント工法で、施工された砂防。

セメントの水和反応を活性化することで、

その圧縮強度は2,000kN/m²を超える。

現地土砂を使うことのメリットは、ほかにもある。コンクリートの調達が困難な山奥や生コン工場から遠い場所でも施工しやすいことだ。

「これが、災害復旧工事において、大きな強みになっています」

確かに、土石流や土砂崩れなどの復旧工事現場に、コンクリートを運び込むことは難しい。大きな災害であれば、コンクリートの需要が急増し、供給そのものがひっ迫する。ソイルセメント工法を活用すれば、復旧をスマートに行うことが可能だ。

「災害発生時は、人手不足も深刻です。復旧工事の規模が大きくなるほど工事従事者も大勢必要になるため、人の確保が難しくなります」

その点ソイルセメント工法は、コンクリートの場合と比較して、施工期間を短縮可能。これにより必要な人員数が減る。限られた人手を、広範囲に配置することが可能となり、迅速な復旧・復興に貢献できる。

二酸化炭素排出量の削減や水害に強い街づくりへの貢献──。

これはSDGsが掲げる17の目標のうち、『13・気候変動に具体的な対策を』や『11・住み続けられるまちづくりを』につながるサステナブルな事業といえる。

しかし、同社が設立された2000年当時、ソイルセメントの有用性はほとんど認知されてはいなかった。むしろ、逆風の方が強かったという。

技術的裏付けで、“できない”を“できる!”に

秋山社長がソイルセメントの存在を知ったのは、雲仙普賢岳噴火後の復旧工事に関わっていた1995年のことだった。砂防専門のコンサルティング会社で経営の手伝いをしていた当時、火山灰などの現地土砂を建設資材に使用する様を見て「これを商業化できれば世の中の役に立つし、ビジネスにもなる」と直感した。

ところが、コンサルティング会社の技術者たちは、秋山社長の提案に消極的だったという。

「何年も“実現できない”と言われ続けました。技術者は因果関係を重視するので、AがダメだからBもダメという考え方をしがちです。でも私は、AもBもダメならB’を探せばいいと思っていました」

“世の中の役に立つ”という信念を

持つ秋山祥克社長は、将来の展望に

ついて「当社の土を固める知識を、

世の安全を守るために、少しでも

役立ててもらいたい」と語った。

1998年頃から、宮崎県で現地土砂を使ったソイルセメントづくりに関する自主研究を開始。この熱意が伝わり、2000年に砂防コンサルティング会社の子会社という位置づけで、同社が誕生した。

「でも、ソイルセメントに否定的なのは社内だけではありませんでした。建設会社や設計会社も、よく分からないものを砂防に採用しようとはしなかったのです。『現地にある土砂を固めるといって、下流に住む人たちが納得するものか』『そのうち泥に戻るのではないか』『信頼性のない材料は使えないのが、業界の常識』など、散々でした」と、秋山社長は当時を振り返る。

2002年に国交省が『砂防ソイルセメント活用ガイドライン』を発行したことで業界内の空気感は多少変わったが、積極的に採用しようという雰囲気にはほど遠いまま。資金的に厳しい状況は変わらなかった。

「雲行きが好転したのは2006年頃だったと思います。財務省が全国の自治体を対象に実施した調査によって、当社の砂防ソイルセメント工法が圧倒的なコスト縮減を実現していることが分かり、同省の要望で事例集をつくることになったのです。コスト縮減とは、性能を落とさずコストだけを削減すること。これをきっかけに問い合わせが増え、協力的な建設会社や大学研究者も数多く現れるようになりました」

数年で泥に戻るという懸念を払しょくするために実施した暴露試験(材料や製品を放置して、変化を調べる試験)によって、強度は落ちるどころか年々高まることを証明。固めるのが難しいといわれる赤土のソイルセメント化に成功するなど、研究開発によって技術的な裏付けを補強していったことも、ソイルセメント工法の認知度向上を後押しした。

国内認知度を高めて海外インフラの整備を

「必ずやり遂げる」という信念で苦難を乗り越え、日本でダントツの施工実績を築くまでになった同社だが、目指すゴールにはまだまだ至っていないと秋山社長は語る。

「私がやりたいのは、土を固める原理原則を探求することではなく、その技術を用いてさまざまなソリューションを提供することです。そのためには、これまでの施工に関するビッグデータを用いて、経験則としての“固める技術”をAIで再現したい。そうすれば、誰もが簡単に施工現場にある土砂から最適な配合割合を導き出せる機械を開発したり、工事課題を洗い出し利益が出る施工計画を導き出すシステムを開発することができます」

過疎化が進む地域の活性化に貢献するアイデアも温めている。4年ほど前から大学と共同で干拓のヘドロを改質する研究に着手。ヘドロを硬化させ、水に長時間浸しても泥に戻らない新技術を生み出した。現在、堤防工事などの土木資源として、それらを活用する道を探っている。

「漁港は定期的に浚渫(しゅんせつ。水底の土砂を掘り取ること)しないとヘドロが溜まって漁船が入れなくなります。しかし、現状浚渫したヘドロは捨てるしかない。それを土木資源に改質できるプラントを建てられれば、その地域に新たな収益源と雇用を生み出すことができます」

また、ソイルセメントと出合った、災害復旧に対する思いも強い。例えばコンクリート調達や膨大な瓦礫・土砂の処理、人手不足など、災害復旧に携わる人たちを苦しめる要素を少しでも減らし、1日も早い復興に貢献する。そのためのソリューションを開発することで、“日本印の新技術”として海外へ広めていきたいと目を輝かせる。

「インバックスという一企業だけで海外へ進出しても、できることには限界があります。でも、日本が国内の災害復旧や防災工事で実績を積み上げた技術を世界へ展開するとなれば、より多くの国が導入を前向きに検討してくれるはず。それによってコンクリート不足に悩む国を減らし、社会インフラの整備に貢献することが、私の夢なのです」

“世の中の役に立つ”という思いで、周囲から否定されても、それらを撥ね退け続けてきた秋山社長。その純粋な思いで、今後も未来を切り開いていくに違いない。

機関誌そだとう208号記事から転載